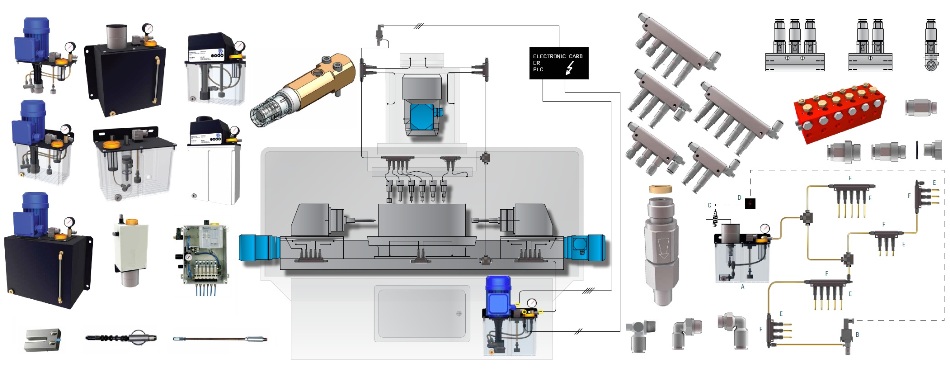

Компанія ILC srl розробила два варіанти систем змащення «масло-повітря»:

- Система змащення металорізального інструменту (LUBETOOL LUBRICATION SYSTEM);

- Система змащення шпиндельних підшипників (SPINDLE LUBRICATION SYSTEM).

Система змащення металорізального інструменту (LUBETOOL LUBRICATION SYSTEM) займає окрему нішу серед інших АЦСС. Система заснована на принципі змащування маслоповітряною сумішшю, але має низку додаткових змін для подачі мастила в зону роботи інструменту. У каталозі даної системи можна підібрати потрібні насадки та перехідники під різні інструменти, що дозволить максимально локалізувати зону змащування.

Переваги від використання цих систем гідно оцінили світові виробники металообробного обладнання та інструменту. На сьогоднішній день 90% усієї нової промислової металообробної техніки укомплектовано саме системами масло-повітря.

Застосування:

— стрічкові та дискові пилки;

— згинальні верстати;

— штампувальні та листозгинальні преса;

— транспортери, ескалатори та конвеєри;

— металообробні верстати;

— профільні прокатні стани.

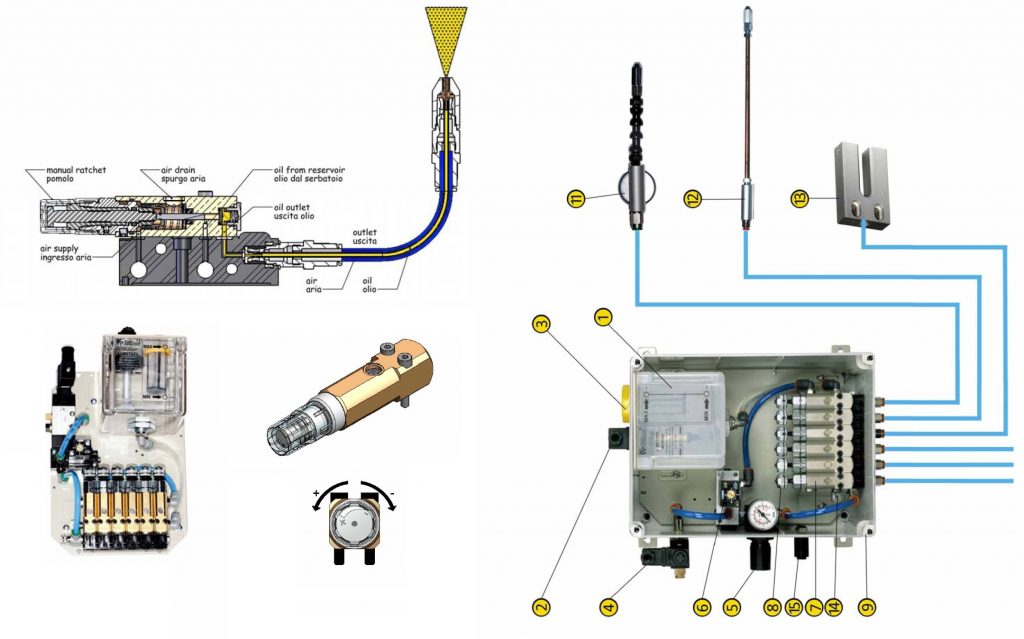

Система змащення металорізального інструменту (SPINDLE LUBRICATION SYSTEM) розроблена для подачі лубриканта у вузли тертя з високою швидкістю обертання. Мастило підшипників високооборотистих шпинделів, шестерень і кулько-гвинтових пар займає окреме місце в мастильному обладнанні. Це зумовлено тим, що через відсутність картера і високу швидкість обертання механізму масляна плівка на цих вузлах тримається дуже мало (від 15 до 30 хвилин), а якщо подача порції мастила буде не рідше 15 хвилин, то витрата мастила буде колосальна. Саме для таких високооборотних вузлів тертя відкритого типу і була розроблена система AIR-OIL.

MIXER-X —

ЗМІШУВАЛЬНІ КЛАПАНИ ДЛЯ СИСТЕМ ЗМАЩЕННЯ ПОВІТРЯ + ОЛІЇ

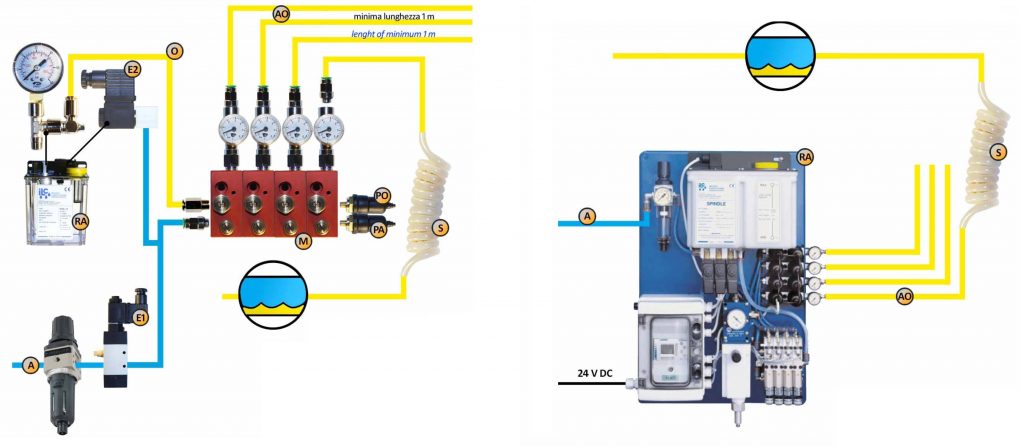

Spindle Lubrication AIR-OIL System складається з мастильного насоса який подає масло із змішувача серії ILС MIXER‐3 який готує маслоповітряну суміш і дозовано подає її в точку тертя.

Застосування даної системи має низку переваг перед системами циркуляції або системами безповоротних втрат:

— Мінімальна витрата мастильного матеріалу;

— точка тертя отримує тільки «свіже» і чисте мастило (у циркуляційних системах масло може забруднитися продуктами зносу та водою);

— постійний надлишковий тиск у точці тертя перешкоджає проникненню води та пилу;

— відсутня ймовірність коксування чи утворення відкладень у вузлі тертя;

— висока надійність системи через відсутність рухомих деталей;

— максимальне охолодження вузла тертя.